Практические рекомендации по обслуживанию оборудования для фильтрации и рафинирования касторового масла: ежедневный уход и методы устранения неисправностей

2025-09-07

Технические знания

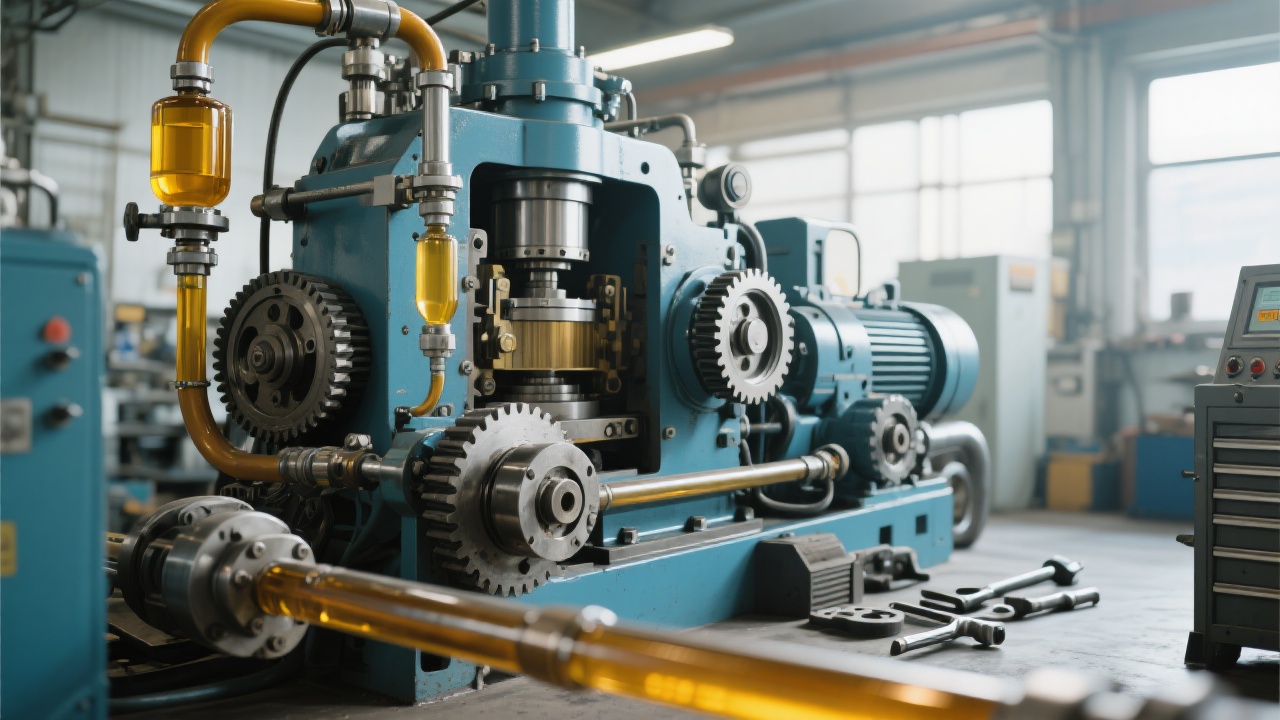

Эффективное обслуживание фильтрационного и рафинирующего оборудования для касторового масла является ключевым фактором обеспечения стабильной работы производства и высокого качества продукции. В статье подробно рассмотрены особенности эксплуатации и поддержания в рабочем состоянии пластинчато-рамных и центрифужных фильтров, а также оборудования для стадий дефосфатации, дегуммирования, деградации кислотности, обесцвечивания и дезодорации. Предложены диагностические методы выявления типичных неисправностей и практические рекомендации по профилактике, позволяющие минимизировать простои, увеличить срок службы техники и повысить выход качественного масла.

Техническое обслуживание и устранение неисправностей в оборудовании для фильтрации и рафинации касторового масла

Эффективность производства касторового масла во многом зависит от корректной эксплуатации и регулярного обслуживания фильтрационного и рафинационного оборудования. Своевременный уход снижает риски простоев, сохраняет высокое качество продукта и продлевает срок службы техники. В данном материале рассмотрены критические аспекты обслуживания таких устройств как фильтр-прессы, центробежные фильтры, а также оборудования для процессов обезвоживания, обезжиривания, отбеливания и дезодорирования.

Функциональные особенности и поддержка фильтрационных систем

В технологии извлечения касторового масла применяются две основные категории фильтрационных агрегатов: пластинчато-рамные фильтры и центробежные фильтры. Первый тип превосходит по качеству фильтрации при относительно низкой производительности — оптимален для мелких партий и тонкой очистки. Центробежные фильтры, напротив, подходят для больших объемов с ускоренной обработкой, однако требуют более частого ухода.

При эксплуатации пластинчато-рамных фильтров наиболее распространённая проблема — засорение фильтровальных тканей, что приводит к снижению пропускной способности на 15-25% уже после первых 50 часов работы. Рекомендуется проверять и очищать фильтры не реже одного раза в 24 часа, а также проводить замену тканей каждые 500 часов, чтобы предотвратить простои и ухудшение качества масла.

Контроль параметров и обслуживание рафинационного оборудования

Рафинация касторового масла включает ключевые этапы: обезвоживание (脱胶), обезкисление (脱酸), отбеливание (脱色) и дезодорирование (脱臭). Для каждого этапа необходимо контролировать температурный режим с точностью ±2°C, так как отклонения приводят к ухудшению цветовых и вкусовых характеристик масла.

| Этап |

Оптимальная температура |

Предотвращаемые неисправности |

| Обезвоживание (脱胶) |

70-80°C |

загустение, увеличение вязкости |

| Обезкисление (脱酸) |

60-70°C |

недостаточная нейтрализация кислот |

| Отбеливание (脱色) |

90-110°C |

потеря цвета масла |

| Дезодорирование (脱臭) |

230-270°C |

появление постороннего запаха |

Типичные неисправности и их оперативное устранение

Основные сложности при работе с фильтрующим и рафинирующим оборудованием:

- Засорение фильтровальной ткани: Проявляется в снижении производительности до 30%. Рекомендуется использовать регламентированное давление подачи (не выше 0.6 МПа) и своевременную очистку.

- Аномалии температуры: Нарушения в контроле температуры приводят к нестабильности качества — например, при превышении 270°C на этапе дезодорирования возможно разрушение полезных веществ и появление горького привкуса.

- Дефекты цветовой характеристики масла: Связаны с неправильной работой системы отбеливания. Исправляется корректировкой времени обработки и регуляцией подачи адсорбентов.

«Рекомендуется систематически внедрять превентивные мероприятия, включая периодическую инспекцию ключевых узлов оборудования и обучение персонала, чтобы минимизировать незапланированные простои и сохранять стабильное качество выпускаемой продукции» —

эксперт по техническому обслуживанию промышленных фильтров.

Рекомендации по профилактическому обслуживанию и стандартизации процессов

Стандартизация процедур технического обслуживания способствует системному снижению затрат на ремонт и модернизацию оборудования. Рекомендуется:

- Внедрять ежедневный контроль ключевых параметров оборудования (давление, температура, расход). Пример: ведение цифрового журнала с автоматическим оповещением о критических отклонениях.

- Планировать полную промывку и замену расходных материалов через каждые 500-700 часов эксплуатации в зависимости от интенсивности работы.

- Проводить обучение персонала по распознаванию ранних признаков выхода из строя фильтров и нагревательных элементов, включая визуальные и термометрические показатели.

При внедрении этих практик предприятия подтверждают сокращение простоев более чем на 20% и ощутимое повышение качества продукции, что напрямую влияет на рентабельность и конкурентоспособность.

Часто задаваемые вопросы

-

Как часто следует менять фильтровальные ткани на пластинчато-рамных фильтрах?

-

Оптимально проводить замену каждые 500 рабочих часов или при заметном снижении выхода продукта более чем на 15%.

-

Можно ли переоборудовать центробежный фильтр для рафинирования без остановки линии?

-

Рекомендуется останавливать линию на время переналадки – около 4-6 часов – для контроля качества и предотвращения загрязнений.

-

Какие параметры наиболее критичны для этапа дезодорирования?

-

Температура (230-270°C) и давление должны строго контролироваться для предотвращения деградации аромата и питательной ценности масла.

Узнайте подробности о профессиональном техническом обслуживании Вашего фильтрационного и рафинирующего оборудования для максимальной производительности!