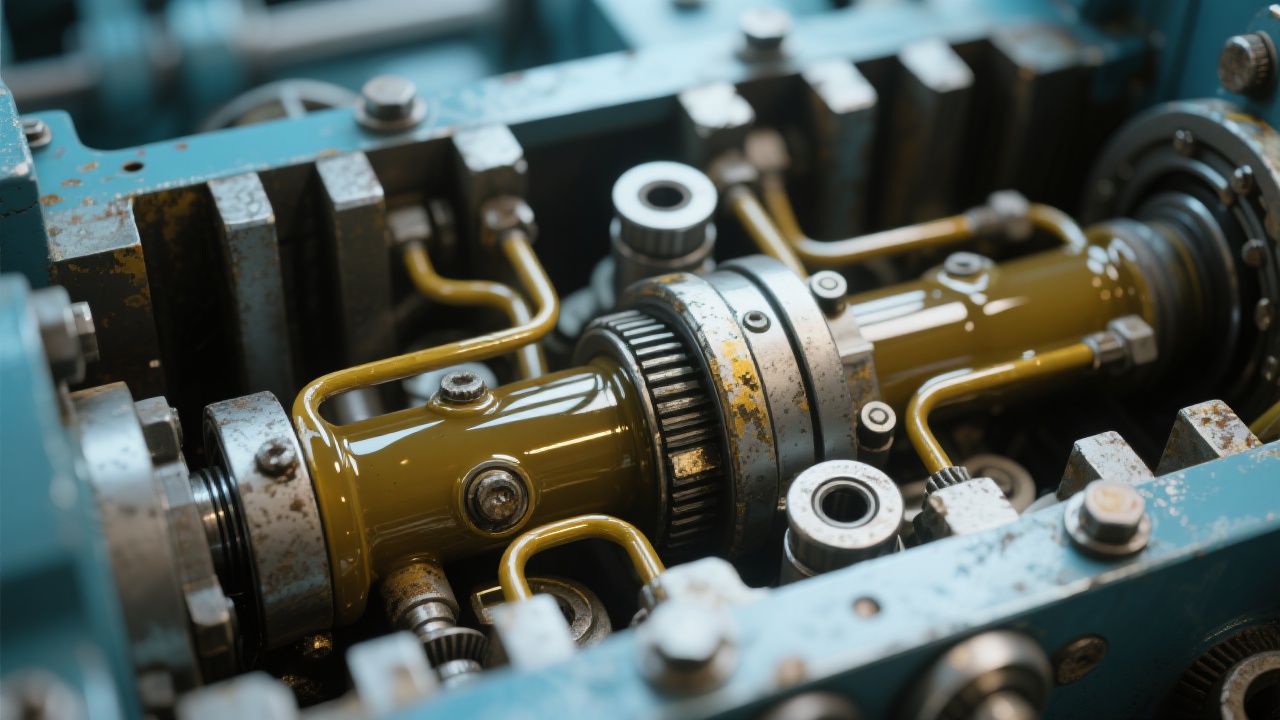

Производство высококачественного касторового масла требует системного подхода к выбору и эксплуатации оборудования. Каждый этап — от очистки сырья до фильтрации и рафинации — влияет на конечное качество продукции и производительность предприятия. Правильный подбор техники и грамотное техническое обслуживание способствуют сокращению простоев, снижению операционных затрат и увеличению выхода продукта. Давайте рассмотрим ключевые аспекты работы с оборудованием для касторового масла, которые помогут сделать каждую вложенную в технику единицу капитала источником стабильного результата.

Основные производственные этапы включают очистку сырья (удаление примесей), очистку семян с помощью очистных машин, механическую обработку — это молотильные и剥壳机械, далее — термическая подготовка с использованием механизмов пропаривания и обжаривания. Центральным элементом является прессование (螺旋压榨机 или 液压压榨机), после которого следует фильтрация и окончательная рафинация с помощью специализированного оборудования.

| Этап оборудования | Функция | Рекомендации по выбору |

|---|---|---|

| Очистка | Удаление мусора и инородных частиц из сырья | Высокая производительность, возможность регулировки подачи |

| 剥壳机械 | Расслаивание и очистка семян | Мощность подбирается под объемы производства |

| 蒸炒设备 | Термическая обработка для улучшения выхода масла | Эффективный контроль температуры, энергоэффективность |

| 压榨机 | Экстракция масла из семян | Выбор между螺旋压榨机 (винтовым прессом) и液压压榨机 (гидравлическим прессом) |

| 过滤设备 | Удаление взвесей и примесей из сырого масла | Высокая пропускная способность, надежные фильтрующие материалы |

| 精炼设备 | Доведение продукта до требуемого качества | Гибкость настроек под разные виды рафинации |

Главная дилемма при выборе прессов — винтовой (螺旋压榨机) или гидравлический (液压压榨机). Винтовые прессы обеспечивают непрерывный поток сырья, что увеличивает производительность до 10-15 тонн в сутки при мощности 30-50 кВт, с энергопотреблением примерно 0,8 кВтч на кг масла. Они подходят для средних и крупных предприятий благодаря плавному процессу и более низким операционным затратам.

Гидравлические прессы работают по циклическому принципу, создавая более высокое давление и позволяя получить масло высочайшего качества с минимальными механическими повреждениями, что особенно важно для премиальных марок. Но производительность ниже — около 3-5 тонн в сутки, а потребление энергии выше — порядка 1,2 кВтч на кг масла. Этот вариант оптимален для небольших партий и специализированных предприятий.

Один из ключевых факторов эффективности — система регулярного обслуживания оборудования. Анализ аварийных ситуаций показывает, что 70% простоев связаны с недостаточным техническим уходом: износ уплотнений, засоры фильтров, пиковые нагрузки без корректного контроля. Для снижения риска простоя рекомендуется:

Например, внедрение стандартной процедуры проверок каждые 200 производственных часов позволило выявлять риски износа и сокращать время ремонта на 30%. Это напрямую влияет на общую стабильность производственного процесса.

Для небольших заводов целесообразно выбирать универсальные модели оборудования с минимальными затратами на обслуживание и простым управлением. Автоматизация в такой среде минимальна — упор на надежность и простоту. Важно устанавливать регулярные планы технического обслуживания с учётом ограниченного штата персонала.

Крупные комплексы обладают возможностью инвестировать в специализированные линии и системы мониторинга состояния техники в реальном времени. Здесь задача — оптимизировать графики обслуживания для обеспечения максимальной загрузки оборудования и одновременно предотвращать излишние ремонты.

Внедрение практики постоянной модернизации — регулярная оценка технических решений, обновление конфигураций и повышение квалификации персонала — становится залогом лидерства на конкурентном рынке. Только так можно превратить каждую инвестицию в технику в стабильный и предсказуемый источник качества и прибыли.