В современном производстве рапсового масла, эффективность и качество продукции напрямую зависят от оптимальной организации технологического процесса и грамотного выбора оборудования. Производственные линии, охватывающие этапы очистки, дробления, термической обработки, прессования и рафинации, требуют интегрированных решений для максимального выхода масла и стабильного уровня качества.

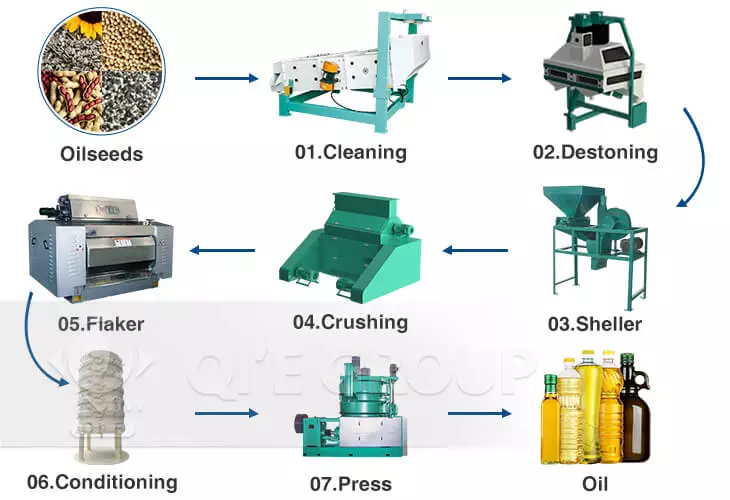

Первый этап — удаление посторонних примесей, существенно влияющих на качество масла и износ оборудования. Вибрационные сита с частотой колебаний до 1200 кол/мин обеспечивают отделение частиц размером до 0.5 мм, достигая эффективности очистки более 95%. Машины для удаления камней синхронизированы с ситами и способны выявлять и извлекать камни массой от 3 г, предотвращая повреждения на последующем оборудовании.

Высокая производительность очистительного узла — порядка 10–30 тонн сырья в час — гарантирует бесперебойность конвейера и снижает операционные затраты.

После очистки рапс подвергается дроблению на дробилках с молотковым механизмом, обеспечивающем равномерное измельчение до 2–3 мм. Это увеличивает площадь поверхности семян, улучшая последующий процесс экстракции масла.

Ключевую роль играет паровой котел-обжарочник, где под действием температуры (90–110°С) и влажности происходит денатурация белков, активизация ферментов и равномерное прогревание сырья — что оптимизирует выход масла и улучшает его органолептические свойства.

Сердце линии — маслопресс с винтовым механизмом, обладающий мощностью до 150 кВт и производительностью 5–12 тонн масла в сутки при содержании сырья не менее 40% масла. Современные прессы имеют двухступенчатую систему сжатия, что позволяет достичь извлечения свыше 85% масла от общей массы жира.

Далее следует этап холодной и горячей рафинации с применением физико-химических методов, включая мокрую нейтрализацию и фосфатирование, которые значительно снижают кислотность масла (до менее 0.1 мг КОН/г) и удаляют нежелательные примеси, обеспечивая стабильность и безопасность продукта.

Опыт ведущих предприятий показывает, что несбалансированное сочетание мощностей очистительного, термического и прессового оборудования может привести к потере производительности до 15–20%, а также к повышению брака более чем на 10%. Внедрение комплексных программ анализа узких мест производственной линии и корригирующих мер позволяет добиться роста эффективности до 25% в год без капитальных вложений.

Пример: завод с производственной мощностью 20 тонн сырья в сутки сократил простой оборудования на 22% и увеличил выход масла на 8% после корректировки конфигурации системы подачи и оптимизации регуляторов скорости.

Рекомендуется использовать систематическую модель подбора, включающую:

Выявление технологических "бутылочных горлышек" — таких как недостаточная степень измельчения или перегрев на этапе паровой обработки — позволяет внести целевые улучшения. Это гарантирует не только сохранение качественных показателей, но и снижение энергоемкости и эксплуатационных затрат.

Откройте для себя, как адаптировать оборудование под Вашу производственную мощность – нажмите здесь для персонального решения!