В современном мире производство качественного растительного масла, таких как рапсовое масло, является важной частью пищевой промышленности. Соответствие стандартам качества и безопасности продуктов питания - это не только обязательное требование, но и залог успеха на рынке. В данной статье мы подробно рассмотрим ключевые этапы производства рапсового масла, а также показатели контроля качества и процедуры соответствия стандартам.

Первым этапом производства рапсового масла является очистка сырья. Согласно ГОСТу, содержание примесей в рапсе перед обработкой не должно превышать 2%. Также необходимо контролировать влажность семян, которая должна быть в пределах 8 - 10%. Это позволяет избежать проблем с хранением и дальнейшей обработкой сырья. Например, если влажность семян слишком высока, это может привести к развитию плесени и снижению качества получаемого масла.

После очистки семена рапса подвергаются размолу. Важно достичь оптимального размера частиц, который обычно составляет от 0,2 до 0,5 мм. Это обеспечивает более полное извлечение масла на следующих этапах. Исследования показывают, что при размоле до данного размера частиц можно повысить выход масла на 3 - 5% по сравнению с более крупным помолом.

Парование и обжаривание семян рапса улучшают качество получаемого масла. Во - первых, это позволяет разрушить клеточные стенки и облегчить выход масла. Во - вторых, при этом происходит частичное удаление вредных веществ. Технология парования и обжаривания должна быть строго контролируемой. Температура на этом этапе обычно составляет от 100 до 120°C, а время обработки - от 30 до 60 минут.

На этапе прессования из размолотых и обработанных семян извлекается масло. Контроль механических параметров прессования, таких как давление и скорость вращения, позволяет повысить выход масла. Например, при давлении от 20 до 30 МПа и скорости вращения 10 - 15 об/мин можно получить выход масла до 35 - 40% от массы исходного сырья.

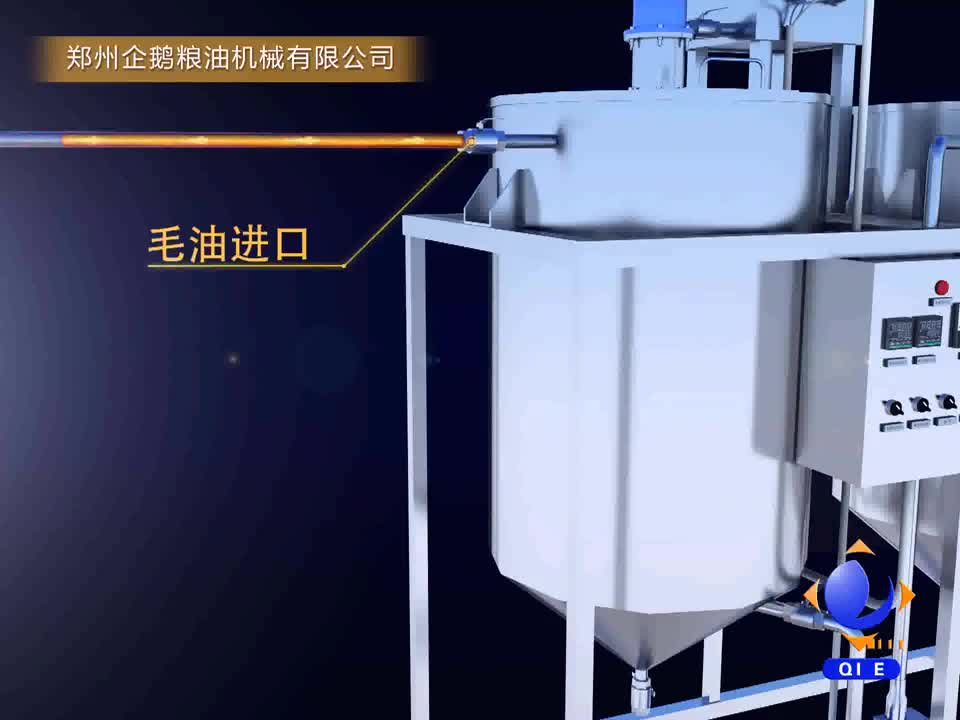

После прессования масло проходит фильтрацию для удаления оставшихся примесей. Фильтрационные материалы должны обеспечивать эффективное удаление частиц размером до 10 - 20 мкм. Это позволяет получить более чистое и прозрачное масло, которое соответствует стандартам качества.

Последним этапом производства рапсового масла является рафинирование, которое включает в себя несколько стадий: дезинтегрирование, дезацидирование, децарацирование и дезодорация. Например, на стадии дезацидирования необходимо снизить кислотность масла до 0,1 - 0,2 мг КОН/г, а на стадии децарацирования - снизить содержание цветных веществ до минимального уровня. Это позволяет получить высококачественное, без запаха и цвета рапсовое масло, которое соответствует самым строгим стандартам безопасности и качества.

Соответствие ГОСТу и международным стандартам качества является обязательным требованием для предприятий, которые занимаются производством рапсового масла. Это позволяет не только обеспечить безопасность потребителей, но и повысить конкурентоспособность продукции на рынке. Кроме того, использование современных технологий и оборудования для производства и контроля качества позволяет повысить эффективность производства, снизить затраты и улучшить качество конечного продукта.

Если вы ищете надежные решения для производства и контроля качества рапсового масла, не пропустите возможность узнать больше о нашей современной технике и технологиях. Нажмите здесь, чтобы получить полное решение для вашего предприятия!